Elastómeros acrílicos

Cauchos > ► Grupo M > ► Elastómeros acrílicos

Elastómeros acrílicos

Los elastómeros acrílicos son polímeros de ésteres de ácido acrílico con monómeros reactivos en el sitio de curado. Estos elastómeros saturados ofrecen una excelente resistencia a ambientes severos en aplicaciones termoendurecibles. Los elastómeros poliacrílicos se clasifican como cauchos especiales resistentes al aceite a altas temperaturas. También se les suele llamar poliacrilatos o simplemente caucho acrílico. La designación aprobada por la Sociedad Estadounidense de Pruebas y Materiales (ASTM International) es ACM para monómero acrílico. ASTM y la Sociedad de Ingenieros Automotrices (SAE) han desarrollado un sistema de clasificación, D 2000/J200, diseñado para elastómeros usados principalmente en aplicaciones automotrices. Los ACM se ajustan a las tablas de elastómeros resistentes al aceite DF (con capacidad de 150°C), DH (con capacidad de 150°C) y EH (con capacidad de 175°C) de este sistema. Esto es apropiado ya que casi el 80% de los elastómeros acrílicos vendidos se destinan a componentes de automoción. Generalmente se formulan con agentes de refuerzo, curado y otros modificadores. Estas composiciones termoendurecibles se procesan en piezas diseñadas para aplicaciones que requieren un rendimiento en el rango de temperatura de -40°C a 200°C. El desarrollo del caucho de poliacrilato se inició a principios de la década de 1940 en el Laboratorio de la Región Oriental del Departamento de Agricultura de los Estados Unidos y en los Laboratorios del Gobierno de la Universidad de Akron. Los esfuerzos realizados por el Departamento de Agricultura de los EE. UU. Tenían la intención de dar como resultado un producto polimérico producido a partir del suero, un subproducto de la producción de queso. Los primeros polímeros de poliacrilato producidos comercialmente estuvieron disponibles en 1947 y fueron producidos por B.F. Goodrich Chemical. Si bien sus propiedades físicas, incluso con rellenos de refuerzo, eran solo moderadas, la resistencia al calor y a los aceites calientes era superior a la de los elastómeros de policloropreno y nitrilo. Los dos primeros polímeros se comercializaron con los nombres Hycar PA y Hycar PA-21. Sin embargo, el material Hycar PA-21 demostró ser el más prometedor y los proyectos de desarrollo posteriores se centraron en este grado. Los poliacrilatos se utilizan actualmente en diversas aplicaciones donde la resistencia al calor y al aceite son fundamentales, y existen numerosos grados disponibles para adaptarse a una variedad de funciones.

Evolución de los elastómeros ACM

- 1947 Los primeros polímeros ACM producidos comercialmente están disponibles

- (basado en el sitio de curado con cloro / curativos de poliamina)

- 1965 Desarrollo del sitio de curado con cloro / tecnología de curativos de azufre de jabón

- 1975 Introducción de la tecnología del sitio de curado epoxi

- 1985 Introducción de la tecnología de curado de cloro dual / carboxilo

- 1994 Introducción de ACM curable con peróxido

- 2000 Introducción de los productos HT-ACM

- 2004 Extrusion Grade HT-ACM está disponible

- 2007 Introducción de HT-ACM para extrusión de baja temperatura

Las mejoras recientes en los materiales de poliacrilato han ampliado los rangos de temperatura funcional y las limitaciones ambientales de los polímeros de poliacrilato. Las características mejoradas de vulcanización, a través de la incorporación de curativos y sitios de curado avanzados, han jugado un papel importante en estas mejoras. Sin embargo, los logros más importantes son el resultado de la construcción de monómero/polímero que ha dado como resultado poliacrilatos con un rendimiento mejorado a baja y alta temperatura, resistencia a los fluidos y características de procesamiento. Los acrilatos se pueden polimerizar de diversas formas, incluida la polimerización a granel, en solución, en suspensión y en emulsión. Los métodos más comunes utilizados industrialmente son la polimerización en suspensión y en emulsión. Una de las principales razones para el uso de técnicas de polimerización en emulsión o suspensión es la capacidad de la fase acuosa para ayudar a eliminar el calor producido durante el curso de la polimerización. El uso de polimerización en masa puede causar problemas debido a la falta de una adecuada eliminación del calor y porque la mayoría de los elastómeros de poliacrilato se polimerizan para obtener altas conversiones. El uso de polimerización en solución puede causar un problema debido a la alta viscosidad del medio de reacción a altas conversiones y concentraciones normales de monómeros. La polimerización en emulsión utiliza iniciadores solubles en agua tales como persulfato de potasio o sistemas redox para iniciar la polimerización. Se añade un tensioactivo, como un jabón de ácido graso, para estabilizar las partículas de látex a medida que se forman. La cantidad de tensioactivo presente determinará el número de partículas formadas, lo que, a su vez, determinará la velocidad de polimerización. El caucho se recupera del látex por coagulación, normalmente mediante el uso de una sal metálica divalente o trivalente, para formar una miga. La miga se lava y se seca, y luego se empaqueta en una losa o en forma de partículas para el consumo de la industria. Debido a las altas conversiones posibles con las polimerizaciones de acrilato, normalmente no se requiere decapado del látex antes de la coagulación para eliminar el monómero que no ha reaccionado.

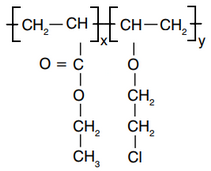

Estructura del polímero y composición química

Los primeros elastómeros de poliacrilato fabricados fueron homopolímeros de acrilato de etilo. Estos polímeros estaban saturados y eran difíciles de curar, basándose en curativos como metasilicato de sodio pentahidratado. El uso de este agente curativo provocó problemas de procesamiento y dio una mala dispersión. Debido a la dificultad de vulcanización de los homopolímeros de acrilato de etilo, se decidió añadir al polímero pequeñas cantidades de monómeros de reticulación o sitio de curado. Las reacciones de vulcanización podrían tener lugar entonces en estos sitios reactivos. Este pensamiento es similar a la copolimerización de pequeñas cantidades de etiliden norborneno (ENB) con etileno y propileno para hacer caucho EPDM. Por lo tanto, hay dos tipos diferentes de monómeros usados en la producción de elastómeros de poliacrilato: monómeros de la cadena principal y monómeros del sitio de curado.

Monómeros de la estructura principal

Los monómeros de la estructura principal representan el 95-99% en peso de un elastómero de poliacrilato normal. Algunos ejemplos de monómeros de cadena principal utilizados en poliacrilato son acrilato de etilo (EA), acrilato de n-butilo (BA) y acrilato de 2-metoxi etilo (MEA). Estos monómeros son responsables de las propiedades físicas del elastómero, especialmente el hinchamiento del aceite, las bajas temperaturas y las propiedades de resistencia al calor. Como se mencionó anteriormente, los primeros elastómeros de poliacrilato se basaron en acrilato de etilo. Estos elastómeros dieron una excelente resistencia al aceite y al calor. Sin embargo, la Tg del polietil acrilato es de aproximadamente -18°C. En muchas aplicaciones, se requieren temperaturas más bajas para el caucho, por lo que se agregan otros monómeros de la cadena principal para disminuir la Tg del polímero.

Copolimerización de acrilato

La copolimerización de acrilato de n-butilo con acrilato de etilo da un polímero que tiene una Tg más baja. La Tg del poli (acrilato de n-butilo) es de -55°C, lo que permite la producción de polímeros con puntos de fragilidad de -40°C. Estos polímeros también brindan una excelente resistencia al envejecimiento por calor, con temperaturas máximas de servicio de 204°C posibles. El problema principal con el uso de BA es un aumento de volumen mayor en las pruebas de inmersión en aceite. Un compuesto curado típico basado en un copolímero de EA/BA con una temperatura quebradiza de -41°C da un hinchamiento en volumen de aproximadamente 60% en aceite IRM 903. Un compuesto curado similar basado en homopolímero de EA da un hinchamiento en volumen de aproximadamente el 10% en las mismas condiciones. La Tg de los acrilatos de n-alquilo disminuye a medida que aumenta la longitud de la cadena lateral hasta el poli (acrilato de n-decilo). Al mismo tiempo, el parámetro de solubilidad también disminuye, provocando un aumento en el hinchamiento de volumen de los polímeros en aceite. Los estudios muestran que el uso de acrilatos de alcoxi que contienen éter proporciona tanto un rendimiento a baja temperatura como un hinchamiento de bajo volumen. La razón de esto es que la longitud de la cadena lateral de, por ejemplo, acrilato de 2-metoxi etilo, es similar a la del acrilato de n-butilo, dando una Tg similar. Sin embargo, la sustitución de un átomo de oxígeno por un grupo CH2 aumenta el parámetro de solubilidad. Por lo tanto, se pueden obtener tanto el rendimiento a baja temperatura como una buena resistencia al hinchamiento del aceite mediante el uso de alcoxi acrilatos. Sin embargo, los alcoxi acrilatos tienen problemas con la estabilidad térmica. Sus homopolímeros pierden una cantidad sustancial de sus propiedades físicas originales después de envejecer durante 168 horas a 150°C en un horno de aire. La figura muestra la influencia del envejecimiento por calor en los polímeros compuestos por cada uno de los principales monómeros de la cadena principal utilizados en los poliacrilatos.

La copolimerización de acrilato de n-butilo con acrilato de etilo da un polímero que tiene una Tg más baja. La Tg del poli (acrilato de n-butilo) es de -55°C, lo que permite la producción de polímeros con puntos de fragilidad de -40°C. Estos polímeros también brindan una excelente resistencia al envejecimiento por calor, con temperaturas máximas de servicio de 204°C posibles. El problema principal con el uso de BA es un aumento de volumen mayor en las pruebas de inmersión en aceite. Un compuesto curado típico basado en un copolímero de EA/BA con una temperatura quebradiza de -41°C da un hinchamiento en volumen de aproximadamente 60% en aceite IRM 903. Un compuesto curado similar basado en homopolímero de EA da un hinchamiento en volumen de aproximadamente el 10% en las mismas condiciones. La Tg de los acrilatos de n-alquilo disminuye a medida que aumenta la longitud de la cadena lateral hasta el poli (acrilato de n-decilo). Al mismo tiempo, el parámetro de solubilidad también disminuye, provocando un aumento en el hinchamiento de volumen de los polímeros en aceite. Los estudios muestran que el uso de acrilatos de alcoxi que contienen éter proporciona tanto un rendimiento a baja temperatura como un hinchamiento de bajo volumen. La razón de esto es que la longitud de la cadena lateral de, por ejemplo, acrilato de 2-metoxi etilo, es similar a la del acrilato de n-butilo, dando una Tg similar. Sin embargo, la sustitución de un átomo de oxígeno por un grupo CH2 aumenta el parámetro de solubilidad. Por lo tanto, se pueden obtener tanto el rendimiento a baja temperatura como una buena resistencia al hinchamiento del aceite mediante el uso de alcoxi acrilatos. Sin embargo, los alcoxi acrilatos tienen problemas con la estabilidad térmica. Sus homopolímeros pierden una cantidad sustancial de sus propiedades físicas originales después de envejecer durante 168 horas a 150°C en un horno de aire. Por lo tanto, el diseño de la composición de los elastómeros de poliacrilato es un compromiso entre rendimiento a baja temperatura, resistencia a alta temperatura y bajo volumen de hinchamiento en aceite. Los tipos de baja temperatura generalmente sufren de una peor resistencia al calor o un mayor hinchamiento de volumen. Los tipos de hinchamiento de bajo volumen/alta temperatura generalmente tienen un rendimiento deficiente a baja temperatura. Los diferentes grados de elastómeros de poliacrilato están diseñados con la aplicación específica en mente para aprovechar las fortalezas de los distintos monómeros y minimizar sus debilidades. El equilibrio de hinchamiento del aceite/baja temperatura de los monómeros de la cadena principal se muestra en la Figura 3. Monómeros del sitio de curado Como se mencionó anteriormente, el curado del primer elastómero de poliacrilato comercial, un homopolímero de acrilato de etilo, resultó ser muy difícil. Por esta razón, los monómeros del sitio de curado se copolimerizan con los monómeros del esqueleto para producir un elastómero de poliacrilato utilizable. Un enfoque novedoso para el curado de elastómeros de poliacrilato fue el desarrollo de sitios de curado dual a lo largo del esqueleto del polímero. Los dos tipos que han alcanzado importancia comercial son los sitios de curado dual de cloro / carboxilo y epóxido / carboxilo. El énfasis para el desarrollo de polímeros de doble sitio de curado fue eliminar la necesidad de postcurado del artículo de caucho. Los polímeros del sitio de curado dual pueden proporcionar buenas propiedades físicas, especialmente resistencia al fraguado por compresión, sin el uso de un curado posterior. Sin embargo, en algunas aplicaciones aún puede ser necesario un poscurado.

Clasificación de materiales

Los elastómeros de poliacrilato (ACM) están clasificados por ASTM D 2000 y SAE J200 en las categorías de DF y DH (ambos con capacidad para 150°C) y EH (con capacidad de 175°C) y se considera que representan una de las especialidades familias de elastómeros. La Figura 5 compara muchos polímeros de resistencia a altas temperaturas y aceites comunes basados en los sistemas de especificación ASTM y SAE. Los elastómeros ACM generalmente tienen una mayor resistencia al calor que el HNBR y una resistencia al aceite mejorada en comparación con los polímeros acrílicos de etileno (AEM). Las diversas familias de elastómeros especiales son materiales gomosos que ofrecen algunas características físicas únicas que pueden resolver problemas de sellado, contención, humectación o protección ambiental particularmente difíciles. Como puede verse, los poliacrilatos generalmente ofrecen una solución de menor costo en comparación con los otros tipos de alta temperatura resistentes al aceite, como los elastómeros FVMQ (silicona fluorada) y FKM (hidrocarburo fluorado). Los poliacrilatos también ofrecen una resistencia mejorada a altas temperaturas sobre los elastómeros HNBR (nitrilo hidrogenado) y ECO/CO (óxido de etileno epiclorhidrina). La resistencia al aceite mejorada es su principal ventaja sobre los materiales AEM (acrílico/etileno) y MQ/VMQ (silicona funcional de silicona/vinilo).

Compuesto

Casi todos los compuestos de caucho requieren que el polímero de goma se formule o se combine con otros ingredientes. En la industria del caucho, esto se denomina comúnmente "composición".

Sistemas de curado

Para facilitar el curado, la mayoría de los cauchos poliacrílicos comerciales tienen un bajo nivel de sitios de curado reactivos. Esto varía entre los tipos disponibles comercialmente. Dado que no existe un sistema de curado universal para todos los cauchos acrílicos disponibles comercialmente, los sistemas de curado deben coincidir con el tipo de sitio de curado reactivo. Normalmente, el fabricante del polímero recomendará un sistema de curado adecuado. En los EE. UU., Los sistemas de jabón/azufre desarrollados a principios de la década de 1960 siguen siendo muy comunes. Ofrecen buena seguridad contra quemaduras, tasa de curado y equilibrio de propiedades físicas. En Japón, el benzoato de amonio y el adipato más antiguos siguen siendo muy populares. Son de curado más lento, pero ofrecen muy buena seguridad contra quemaduras y sensibilidad a la ausencia de agua para mangueras extruidas curadas con vapor. Para desarrollar una baja resistencia al fraguado por compresión, la mayoría de los poliacrilatos requieren un curado posterior (revenido). Se han desarrollado nuevos sistemas de curado para reducir, o en algunos casos, eliminar la necesidad de este poscurado. A finales de la década de 1970, se desarrollaron sistemas de jabón/amina/urea para poliacrílicos con función doble cloro/carboxilo. Estos se han convertido en los sistemas más populares de Europa. Los polímeros HT-ACM se curan con carbamato de hexametilendiamina (HMDC) y un acelerador altamente alcalino como DOTG. Como se mencionó anteriormente, este sistema de curado ofrece una estabilidad superior del fraguado por compresión y retención de las propiedades físicas incluso cuando se envejece a temperaturas que se acercan al límite de las condiciones de operación del ACM. Debido a las preocupaciones recientes sobre los riesgos para la salud asociados con DOTG y otros químicos de guanidina, también se encuentran disponibles formulaciones sin DOTG. Al igual que con muchos de los otros sistemas de curado de ACM, se recomienda un poscurado para lograr el mejor ajuste de compresión y rendimiento a alta temperatura que este excepcional sistema de curado tiene para ofrecer. Los retardadores se utilizan a menudo para aumentar la seguridad contra quemaduras y la estabilidad en almacenamiento de los poliacrilatos. El ácido esteárico es el retardador de quemado más común para ACM y también actúa como ayuda de procesamiento. También se utilizan otros retardadores de quemaduras comunes. Como se mencionó anteriormente, los sitios de curado utilizados en los poliacrilatos son bastante reactivos incluso a temperatura ambiente; por lo tanto, se debe tener cuidado para evitar un curado prematuro o quemaduras. Dependiendo del sistema de curado y el clima, el envío y el almacenamiento del compuesto en ambientes refrigerados pueden usarse para prolongar la vida útil de un compuesto de poliacrilato. La estabilidad en almacenamiento depende en gran medida de la formulación específica y las condiciones de almacenamiento. La estabilidad durante el almacenamiento puede variar desde unos pocos días hasta varios meses. Debido a que el mecanismo de curado de la mayoría de los cauchos acrílicos es alcalino, son acelerados por materiales básicos, por ejemplo, óxido de magnesio, y retardados por materiales ácidos, por ejemplo, ácido esteárico. Se pueden formular compuestos de poliacrilato no negros para lograr un curado rápido y características de baja deformación por compresión. A menudo se requieren mayores niveles de curación para superar el efecto retardante ácido de las cargas que no son negras.

Procesamiento

Los poliacrilatos se pueden procesar en todos los equipos estándar de tipo caucho. Sin embargo, debido a sus características reológicas inherentes y diferentes mecanismos de curado, los elastómeros acrílicos son más sensibles al proceso que algunos otros 300 elastómeros. Esto requiere que se siga y mantenga un procedimiento de procesamiento bastante rígido para asegurar la calidad y uniformidad de mezcla a mezcla. Los poliacrilatos son de naturaleza relativamente blandos y termoplásticos y, debido a esto, tienden a presentar fuertes reducciones de viscosidad con el aumento de temperatura. Por lo tanto, es importante incorporar rellenos antes en el ciclo de mezcla para obtener una buena dispersión debido a la rápida pérdida de resistencia al cizallamiento al mezclar. El enfriamiento eficiente también contribuye a mantener la integridad del polímero durante la fase inicial y crítica de la mezcla. Quemaduras De los problemas de procesamiento asociados con los cauchos acrílicos, la mayoría están relacionados con las quemaduras. Los elastómeros de poliacrilato, aunque se queman, tienden a ser de curado lento, de ahí la necesidad de un curado posterior. Sin embargo, con el desarrollo de los grados HT-ACM curables con diamina, son posibles velocidades de curado relativamente rápidas. Además, el sistema de curado NPC (No Post Cure) produce excelentes propiedades físicas sin la necesidad de un poscurado. Cuando se utiliza el sistema de curado NPC, el compuesto debe mantenerse por debajo de su umbral de temperatura de activación de 85°C durante las operaciones de mezclado y conformado. Con la mayoría de los compuestos acrílicos, el chamuscado se manifiesta mediante un aumento de la viscosidad. Un problema de quemaduras severo puede hacer que el caldo sea completamente inútil. Una condición de quemado más moderada no siempre es reconocible porque la densidad de reticulación prematura es relativamente pequeña y la ruptura se produce fácilmente con el trabajo posterior. El hecho de que una materia prima de extrusión rugosa o con un flujo de molde deficiente se alise al volver a fresar no indica la ausencia de un problema de quemaduras. Las existencias quemadas, particularmente las que han sido reelaboradas, también podrían producir propiedades físicas de vulcanizado peores que las normales. Para fines de investigación, la determinación de la viscosidad media de la mezcla maestra (sin curativos) puede ser valiosa para determinar el grado de quemado en la mezcla de acabado (con curativos). Se recomienda que los métodos de prueba de reología de curado y viscosidad de Mooney se empleen como herramientas de control de calidad. El viscosímetro Mooney sirve para proporcionar una medición sensible del comportamiento relacionado con la viscosidad/quemado a las temperaturas de procesamiento. La reología de curado puede dar una indicación del comportamiento de curado a una temperatura de curado determinada.

Curado en moldeo

Las técnicas de moldeo por compresión, transferencia e inyección se utilizan actualmente con compuestos poliacrílicos. En los últimos años la tendencia ha sido pasar al método de moldeo por inyección, y este proceso ahora representa entre el 50% y el 70% de las aplicaciones moldeadas. Para tubos extruidos y mangueras reforzadas, el proceso de autoclave de vapor por lotes es el más común. En algunos casos, se utilizan técnicas de vulcanización continua (CV) sin presión, como el baño de sal y el microondas. Estos ciclos pueden variar dependiendo de la masa y/o configuración del producto moldeado. Es importante en el moldeo por compresión generar contrapresión para expulsar el aire atrapado y evitar la formación de ampollas. Esto se puede lograr mediante el uso de sistemas de curado rápido y / o permitiendo que las preformas envejezcan de 12 a 72 horas antes del moldeo. Por lo general, se recomienda usar el compuesto el mismo día en que se desmolde, o refrescarlo antes del procesamiento, para aplicaciones de moldeo por inyección o extruido. Postcurado En la mayoría de los casos, se requiere un postcurado para obtener un conjunto de compresión óptimo. El proceso de poscurado se lleva a cabo generalmente en un horno de aire circulante con un flujo de aire máximo. Esto varía de 3 a 24 horas a 150°C a 200°C. En general, se recomienda no exceder las temperaturas de poscurado por encima de 205°C. Unión Los compuestos acrílicos proporcionan excelentes adhesiones a metales y otros sustratos con varios tipos de adhesivos disponibles comercialmente. La unión se lleva a cabo habitualmente durante la vulcanización. Los fabricantes de adhesivos proporcionan los adhesivos recomendados, la preparación del sustrato y los procedimientos de aplicación.

PROPIEDADES DEL POLIACRILATO

Como se discutió anteriormente, los elastómeros poliacrílicos se clasifican como cauchos de tipo especial, resistentes al aceite, a altas temperaturas. La construcción química del ACM le da a este material muchas propiedades útiles e interesantes, muchas de las cuales se describen a continuación:

- Amplio rango de temperatura que depende del grado del polímero: -40°C a> 175°C continuo y> 200°C a corto plazo exposición al calor

- Excelente resistencia a altas temperaturas a largo plazo obtenible con HT-ACM

- Excelente resistencia a los nuevos aceites de motor semisintéticos y completamente sintéticos

- Excelente resistencia a lubricantes y grasas a base de petróleo

- Excelente resistencia a los fluidos de transmisión

- Resistencia a los hidrocarburos alifáticos

- Ozono inherente resistencia

- Resistencia a la radiación ultravioleta (UV)

- Baja transmisión de ruido / vibraciones

- Resistencia a combustibles diesel y biodiesel

- Resistencia a la temperatura característica

Se han estudiado en detalle los mecanismos de degradación térmica y oxidativa de las gomas acrílicas. La degradación térmica comienza cerca de los 300°C. La degradación oxidativa se inicia con el ataque de oxígeno a los átomos de carbono terciarios para formar hidroperóxidos. Estos posteriormente se descomponen para formar fragmentos moleculares. Dependiendo de la elección del sistema de curado, se puede observar cierta reversión inicial, pero todos los compuestos acrílicos eventualmente fallarán por fragilización. La resistencia a altas temperaturas depende en gran medida del grado específico de polímero base de poliacrilato utilizado en una aplicación particular. Generalmente se considera que tienen temperaturas de uso superiores de 200°C intermitentes y 175°C continuas. Esto se basa típicamente en mantener al menos el 50% de la tensión y elongación originales y pasar una prueba de flexión de 180°C (cuando se prueba a temperatura ambiente) después de 70 horas a 200°C y 1000 horas a 175°C en aire. La fuerza a temperatura elevada, incluida la lágrima caliente, es aceptable. Cuando se prueba a 150°C, las propiedades de elongación máxima, resistencia a la tracción y resistencia al desgarro oscilan entre el 20 y el 40% de los valores de temperatura ambiente. La resistencia a bajas temperaturas también depende en gran medida del grado específico de goma poliacrílica. Al igual que con la resistencia a altas temperaturas, el rendimiento a bajas temperaturas depende de la elección y variedad de monómeros utilizados durante la polimerización. Las temperaturas de transición vítrea (Tg) de los poliacrilatos suelen oscilar entre -40 y -15°C sin plastificante. El uso de plastificantes de baja temperatura es limitado, ya que tiende a ser volátil en el rango esperado de alta temperatura de 175 a 200°C y/o extraído en entornos de fluidos funcionales. Sin embargo, el uso de plastificantes de tipo éter/estertipo monomérico de 2 a 15 phr puede mejorar la capacidad a bajas temperaturas hasta 5 a 10°C. El procedimiento de prueba específico puede tener un efecto significativo en la clasificación de baja temperatura. Los poliacrílicos exhiben un cambio más gradual a un estado vítreo que la mayoría de los demás elastómeros. También tienden a ser bastante débiles en estado vidrioso. Esto da como resultado mejores calificaciones a bajas temperaturas mediante pruebas de flexibilidad como el doblado de mandril o métodos de rigidez torsional (Gehman). Se ven peor en las pruebas de tipo de fragilidad por impacto. La elección adecuada del refrigerante también es importante, ya que el uso de alcoholes puede plastificar eficazmente las muestras de prueba y dar lugar a resultados falsos.

Resistencia característica a los fluidos

Los poliacrílicos tienen una excelente resistencia a los aceites calientes, incluidos los que contienen paquetes de aditivos de rendimiento mejorado. Estos aditivos a menudo contienen azufre, zinc y otros productos químicos que pueden actuar como curativos y/o degradantes para muchos cauchos. Los lubricantes de engranajes hipoides (EP, presión extrema) utilizados en el diferencial de automóviles, camiones y autobuses atacarán rápidamente a la mayoría de cauchos alternativos de tipo de sellado. Los poliacrílicos también funcionan muy bien en aceites lubricantes para motores a base de petróleo y fluidos de transmisión automática. Sin embargo, los poliacrílicos solo tienen una resistencia aceptable al agua y a la mayoría de los hidrocarburos aromáticos. Esto puede ser suficiente para un contacto ocasional, es decir, la denominada resistencia a salpicaduras. No se recomiendan para el contacto directo a largo plazo con ácidos fuertes, bases, alcoholes, glicoles o vapor. Los materiales ACM funcionan bastante bien en aplicaciones que involucran contacto con combustible diesel. Sin embargo, los materiales ACM no se utilizan en aplicaciones donde es probable que haya contacto con gasolina. Los hidrocarburos de menor peso molecular, como el isooctano, son más fácilmente solubles en la matriz de polímero de ACM.

Resistencia a la fatiga por flexión y a la abrasión

En general, no se considera que los poliacrílicos tengan una resistencia excepcional a la fatiga por flexión o la abrasión. Sin embargo, se puede obtener una buena vida útil de la flexión eligiendo sistemas de curado y refuerzo que produzcan un módulo bajo y un alargamiento alto. La resistencia a la abrasión se puede mejorar drásticamente formulando con grafito, negros altamente reforzantes y sílices. Los sellos de eje giratorios dinámicos (a menudo con guardapolvos) que tienen un retenedor de resorte detrás de un labio de sellado son un ejemplo de una aplicación donde los poliacrílicos cumplen con los exigentes requisitos de abrasión y flexión. Los poliacrilatos resistentes a la intemperie, los rayos ultravioleta y el ozono son ideales para aplicaciones que involucran resistencia a la intemperie y al ozono. Sin la adición de ningún agente protector, las formulaciones típicas pasan fácilmente las pruebas estándar de ozono y de intemperismo, es decir, 168 horas de exposición a 100 pphm de ozono a 49°C y seis meses de exposición del techo en condiciones de prueba de estiramiento del 20%. Se han realizado envejecimientos extendidos al aire libre que no muestran cambios visuales y pérdidas por elongación de solo el 25% o menos después de 10 años en Illinois y Alaska, o 6 años en Panamá. Propiedades eléctricas Los poliacrílicos se pueden considerar para aplicaciones que requieran un miembro de caucho aislante o conductor. El agente de refuerzo elegido es la clave para obtener el resultado deseado.

Resistencia a la corrosión e incrustaciones de moldes

El grado específico de caucho base y el sistema de curado son los principales determinantes de la corrosión y las incrustaciones de moldes. En general, hay dos áreas a considerar:

1. Superficies de moldeo en proceso

2. Metales en contacto con la pieza curada terminada

El ensuciamiento del molde ocurre cuando la superficie del molde de metal se decolora o, en el extremo, se pica. Puede ser el resultado de componentes compuestos adheridos al metal, corrosión verdadera o una combinación de los dos. Con respecto a las piezas curadas, el metal en contacto con el caucho es el área de posible preocupación, por ejemplo, un accesorio en una manguera o una superficie de desgaste coincidente en un sello giratorio.

Poliacrílicos resistentes a las llamas

Los poliacrílicos resistentes a las llamas y la radiación encuentran algunas aplicaciones pequeñas pero interesantes debido a su química única. Consisten en casi el 99% en peso de carbono, hidrógeno y oxígeno. El contenido de oxígeno oscila entre el 20 y el 30% en peso. Por lo tanto, se queman con bastante facilidad y dejan muy poca ceniza residual. Esto, combinado con su capacidad para actuar como aglutinante para cargas elevadas de polvos, los hace valiosos como aglutinantes para mezclas propelentes o explosivas.

Aplicaciones

Las propiedades más importantes de los elastómeros de poliacrilato son la resistencia al calor y al aceite; por lo tanto, encuentran uso en una amplia gama de aplicaciones automotrices. Los sellos, empaquetaduras y mangueras para automóviles representan la aplicación más grande de poliacrílicos. Encuentran un uso más limitado en adhesivos y como aglutinantes para propulsores e imanes flexibles.

Caucho acrilicos (ACM)

Polímeros y copolímeros de acrilato

AEM

El caucho Etileno-Acrílico es un copolímero de etileno y acrilato de metilo más una pequeña cantidad de un monómero de curesita que contiene grupos ácido carboxílico. Los elastómeros acrílicos de etileno, designados como AEM, son terpolímeros de etileno, acrilato de metilo y un tercer monómero que está presente en una cantidad muy pequeña para servir como sitios de curado en el polímero resultante. AEM es un caucho resistente, de baja compresión, con excelente resistencia a altas temperaturas, aceite mineral caliente, fluidos y la intemperie. El AEM se elige normalmente para aplicaciones con un rendimiento mejorado en comparación con el caucho de nitrilo, el neopreno o los elastómeros de costo reducido en comparación con los de gama alta, como HNBR, FKM. También suele aplicarse en la industria automática. Excelente compromiso de flexibilidad en frío, resistencia al calor y agentes atmosféricos y buenas características mecánicas con baja deformación permanente pero bajo rendimiento elástico. Excelente impermeabilidad al gas. Buena resistencia a aceites vegetales, alifáticos, fluidos hidráulicos de alta temperatura, soluciones salinas alcalinas ácidas, aminas y fluidos refrigerantes. No se recomienda para la producción de artículos no tóxicos.

El caucho Etileno-Acrílico es un copolímero de etileno y acrilato de metilo más una pequeña cantidad de un monómero de curesita que contiene grupos ácido carboxílico. Los elastómeros acrílicos de etileno, designados como AEM, son terpolímeros de etileno, acrilato de metilo y un tercer monómero que está presente en una cantidad muy pequeña para servir como sitios de curado en el polímero resultante. AEM es un caucho resistente, de baja compresión, con excelente resistencia a altas temperaturas, aceite mineral caliente, fluidos y la intemperie. El AEM se elige normalmente para aplicaciones con un rendimiento mejorado en comparación con el caucho de nitrilo, el neopreno o los elastómeros de costo reducido en comparación con los de gama alta, como HNBR, FKM. También suele aplicarse en la industria automática. Excelente compromiso de flexibilidad en frío, resistencia al calor y agentes atmosféricos y buenas características mecánicas con baja deformación permanente pero bajo rendimiento elástico. Excelente impermeabilidad al gas. Buena resistencia a aceites vegetales, alifáticos, fluidos hidráulicos de alta temperatura, soluciones salinas alcalinas ácidas, aminas y fluidos refrigerantes. No se recomienda para la producción de artículos no tóxicos.Elastómeros de etileno - acrílico

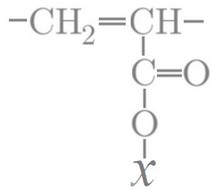

Los polímeros EAM se obtienen mediante la polimerización por radicales libres de etileno, acrilato de metilo y un ácido alquenoico. Se incorpora una pequeña cantidad (1–5% en moles) de un ácido alquenoico para proporcionar sitios para la reticulación con diaminas. Recientemente se han comercializado copolímeros de etileno y acrilato de metilo. Etileno - ACM es un polímero amorfo debido a la colocación aleatoria del comonómero de acrilato a lo largo de la cadena principal de etileno. El polímero está saturado, lo que lo hace altamente resistente al envejecimiento y la intemperie incluso en ausencia de antioxidantes. Además, la relación acrilato de metilo a etileno determina tanto las propiedades a baja temperatura como la resistencia a los fluidos orgánicos. Los elastómeros EAM tienen resistencia al envejecimiento, al calor y a los fluidos, además de propiedades elastoméricas aceptables. En particular, muestran propiedades de amortiguación de vibraciones en gran medida estables a la temperatura y la capacidad de formar compuestos elastoméricos resistentes a las llamas con productos de combustión que tienen baja toxicidad y corrosividad. La figura 3.7 ilustra algunos de los monómeros que potencialmente pueden usarse para producir tales polímeros.

Nombres - Símbolo

- AEM

- Goma acrilico

- Caucho de Etileno-Acrilato

- Acrilato de butilo

- Acrilato de etilo

- Poliacrílicos

- Etileno Acrílico

- Elastómeros poliacrílicos

- Designación ISO / DIN 1629: AEM

- Designación ASTM D1418: AEM

- ASTM D2000 / SAE J200 Tipo, clase: EE, EF, EG, EA

- Designación del Compuesto de Apple: VA

Caracteristicas del caucho

- Peso específico de los compuestos: 1.08 ÷ 1.55 (AEM)

- Dureza Shore A 50 - 90 (AEM)

- Campo de temperatura -45 +150º C (AEM)

AEM es la alternativa frecuente a la plancha de HNBR (Nitrilo Hidrogenado) cuando las exigencias de temperatura son extremas

- Es de los cauchos sintéticos con más amplio campo de temperaturas: entre -60º y 175°C de forma continua y 200ºC intermitentemente. Solo rebasado por los cauchos de silicona.

- Resistentes a la intemperie y al ozono.

- Propiedades mecánicas de nivel medio, pero presentan baja deformación remanente por compresión a temperaturas elevadas.

- Son resistentes a los aceites y a grasas naturales.

- Son atacados por hidrocarburos alifáticos, aromáticos y clorados.

- Baja resistencia a ácidos y álcalis concentrados.

- Es un buen aislante eléctrico.

- Buena resistencia al agua y al vapor.

- No son recomendados para su uso con ésteres y cetonas.

Propiedades Físico-Mecánicas AEM

La sustitución de parte del acrilato por etileno les confiere mejor comportamiento a baja temperatura, aunque lógicamente la sustitución de un compuesto fuertemente polar, como un acrilato, por uno apolar, el etileno, reduce la resistencia a aceites, que en los cauchos. Los copolímeros de acrilato de etileno, AEM, son cauchos sintéticos compuestos de monómeros de etileno y acrílicos. El etileno imparte buenas propiedades a baja temperatura, mientras que la porción acrílica mejora la resistencia al aceite. La combinación de una espina dorsal saturada con polarización, también proporciona una buena resistencia al calor, al ozono (a la intemperie) ya muchos productos químicos. En general, la resistencia de AEM al oxígeno es superior a la de los ACM. Además de una excelente resistencia al calor y al ozono, los AEM tienen una vibración excepcional y un buen rendimiento. Tiene una elevada capacidad de amortización (alta histerésis).

Caucho propiedades Termicas

Excelente resistencia a la abrasión, resistencia al calor, hasta un máximo de 150°C. Existen compuesto especial de alta temperatura: 175°C. Los requisitos vulcanizados son posteriormente puesto en estufa de 6 horas a 175 ºC, para obtener las calificaciones más altas. Una elevación de la temperatura debe ser gradual, para liberar los gases de vulcanización. Resistencia a bajas temperaturas hasta aproximadamente -55 ° C.

Caucho propiedades Eléctricas

Las goma AEM son normalmente buenos aislantes con una relativa alta resistividad eléctrica, siendo los no polares mejores que los polares. Sin embargo, las propiedades eléctricas de los compuestos son más dependientes de los ingredientes utilizado en la mecla que del elastómero base.

Caucho propiedades Químicas

Las propiedades clave de Poliacrilatos (AEM) son su resistencia al aceite hidráulico caliente y la oxidación. AEM también tiene una buena resistencia al ozono y a la intemperie, que es superior al caucho de nitrilo. Sin embargo, la resistencia al agua y la humedad es pobre, al igual que la resistencia a los ácidos y álcalis. Además, las bajas temperaturas generalmente se limitan a aproximadamente -10°C dos a temperaturas de baja temperatura y al ajuste de compresión. Garantizan una flexibilidad hasta -35°C sin apenas modificación de la dureza y aumento de volumen. Al ser gomas saturadas, resisten la oxidación, el ozono, la luz solar y los hidrocarburos alifáticos, pero la presencia de grupos éster los hace sensibles a la hidrólisis. Aumentando la longitud del grupo carboxilato, la polaridad global del polímero disminuye, lo que, en consecuencia, reduce su resistencia a los disolventes no polares. Los compuestos de etil-acrilato poseen una excelente resistencia al envejecimiento a altas temperaturas (175ºC) y unas buenas propiedades físicas. Un alto grado de resistencia al aceite, el ozono, los rayos UV y a la intemperie así como una buena flexibilidad a bajas temperaturas son también atributos del etil-acrilato. AEM no se recomienda para exposición a ácidos concentrados, hidrocarburos aromáticos, gasolina, cetonas, líquidos de frenos y ésteres de fosfato. El elastómero acrílico (ACM) tiene una resistencia al calor que es casi tan buena como la de los compuestos fluorados y las siliconas. También envejece bien y es resistente al aceite, pero es sensible al agua. AEM tiene muy buena resistencia al calor, buena resistencia al aceite y buenas características de baja temperatura. El polímero es una buena opción para su uso en entornos que contienen lubricantes para motores a base de petróleo, y ha reemplazado el caucho de poliacrilato en algunas aplicaciones de sellado debido a su punto de fragilidad comparativamente bajo. Se señala que los compuestos etileno acrílicos están limitados en sus capacidades dinámicas para tales aplicaciones.

Caucho procesabilidad AEM

La procesabilidad es mejor cuando el peso molecular del plástico es bajo, mientras que las propiedades del producto acabado son mejores cuando su peso molecular es alto. En la práctica la mayor cantidad de plásticos utilizados se eligen con un peso molecular intermedio entre su procesabilidad y las propiedades finales del producto, pero dada la gran variedad de plásticos y procesos, particularmente en los termoendurecibles, cauchos y recubrimientos, se debe elegir el plástico y el proceso que permitan al mismo tiempo obtener, la mejor procesabilidad y las mejores propiedades en el producto acabado. En la fabricación moderna de artículos de caucho natural, el caucho crudo se trata con varios compuestos mezclándolos en máquinas. La mezcla se aplica entonces mecánicamente a una base o molde, y el objeto revestido o formado de la mezcla se pone en moldes y vulcaniza.

Como se obtiene el caucho AEM

Los AEM son producidos por polimerización de radicales en emulsión (excepcionalmente por suspensión). Para su iniciación se utilizan peróxidos, compuestos azoicos o sistemas de iniciación de oxidación-reducción. Debido al hecho, ese pH de reacción debe ser> 7, para evitar su hidrólisis. La misma influencia negativa también puede ser rellenos u otros aditivos de carácter ácido en sus compuestos. Las unidades principales de repetición son acrilato de etilo y butilo o una mezcla de ambos. Una gran variedad de propiedades termofísicas y mecánicas. Muy común es la adición de 5 por ciento de 2-cloroetil vinil éter. Se han desarrollado varias modificaciones de copolímeros para mejorar las propiedades de los AEM. Las modificaciones incluyen otros monómeros de esqueleto y la incorporación de grupos de sitios reactivos (1-5%) para la reticulación posterior.

Modificación

Las propiedades de AEM a bajas temperaturas están influenciadas principalmente por la estructura de los sustituyentes alquilo en sus grupos éster; generalmente se mejoran con un número creciente de grupos alquilo (la temperatura de fragilidad del poli-n-alquilacrilato se reduce para los sustituyentes con un número de carbonos C = 1-8 desde temperaturas de +3°C hasta temperaturas de 65°C). Simultáneamente, su polaridad está disminuyendo y, por lo tanto, su resistencia al envejecimiento y al aceite no polar también está disminuyendo. Los AEM basados en acrilato de polietileno son altamente polares y muy resistentes a los aceites, pero tienen una Tg relativamente alta (aproximadamente -15°C) y sus volcanizados son menos flexibles a bajas temperaturas. El reemplazo de los grupos etilo por butilo se reducirá a 50°C, sus volcanizados son significativamente más flexibles a bajas temperaturas, pero su resistencia al hinchamiento en aceites no polares es menor. El acrilato de polioctilo es prácticamente no resistente contra los aceites no polares. Las propiedades de AEM a bajas temperaturas pueden modificarse mediante la copolimerización de monómeros acrílicos (acrilato de etilo, acrilato de butilo, eventualmente mediante acrilato de octilo o monómero de acrilo con grupos alcoxi) y pueden modificarse parcialmente mediante la adición de suavizantes adecuados y menos volátiles. Los cauchos acrílicos más producidos industrialmente se basan en acrilato de etilo, butilo y metoxietilo y monómeros que contienen grupos cloro o carboxilo. Se puede lograr una resistencia adecuada entre la resistencia al aceite AEM, las propiedades apropiadas a bajas temperaturas, la resistencia al calor y una tasa de curado aceptable.

Para la reticulación de cauchos AEM principalmente en monómeros no acrilatos, a pesar del hecho de que la presencia de óxidos metálicos de carácter alcalino no puede excluir incluso la autocuración de las cadenas de poliacrilato. Se utiliza la posición contra ellos (la condensación de Claisen). Los tipos más antiguos de AEM se curaban principalmente con diaminas o poliaminas, los tipos actuales de gomas también se curan con una combinación de poliaminas, ácidos grasos superiores o sus ésteres y azufre, y finalmente con un donante de azufre. Su eficiencia se incrementa mediante la adición de aceleradores muy rápidos o ultra. Los sistemas más frecuentemente utilizados para curar AEM con grupos epoxi y carboxilo se basan en sales de amonio cuaternario.

Vulcanización AEM

Actualmente, los AEM se curan principalmente mediante la combinación de poliaminas, ácidos grasos superiores o sus ésteres y azufre, eventualmente con un donante de azufre.

Aplicaciones del caucho

Los elastómeros AEM se utilizan cuando se requiere resistencia combinada al calor y los aceites, para aplicaciones a temperaturas elevadas (<150°C). Las aplicaciones típicas incluyen componentes de transmisión automotriz como sellos y mangueras que deben ser resistentes al aceite caliente, combustible y muchos otros lubricantes y fluidos hidráulicos comunes para automóviles. El elastómero AEM también se ha encontrado en la amortiguación de vibraciones debido a su excelente capacidad de recuperación. Otras aplicaciones incluyen textiles, adhesivos y recubrimientos. Otras aplicaciones típicas incluyen la transmisión automotriz/sellos de dirección asistida y juntas tóricas. Otras aplicaciones incluyen diafragmas, sellos de plomería, botas, mangueras, soportes de vibración, almohadillas, aisladores y artículos y piezas de caucho moldeado a medida. Ampliamente utilizado para componentes de automoción, AEM ayuda a proporcionar la longevidad en aplicaciones de sistema de propulsión y sistemas de gestión del aire, así como alta durabilidad a largo plazo en otros ambientes con exposición a sustancias químicas diversas en un amplio rango de temperaturas. Juntas de motor y de transmisión hechas con AEM proporcionan resistencia a los fluidos de servicio y conservan las propiedades de sellado cuando están bajo compresión. Buena resistencia al hinchamiento en líquidos tales como agua, aceites calientes, lubricantes a base de glicol o hidrocarbonados, fluidos hidráulicos y refrigerantes de motores.

Caucho acrilicos (ACM)

Polímeros y copolímeros de acrilato

Los elastómeros poliacrílicos, también llamados cauchos ACM, son cauchos polares sintéticos compuestos de monómeros acrílicos. ACM o semplicemente la gomma acrilica è costituita da un estere polimerizzato e un monomero indurente. Tienen buena resistencia al oxígeno y al ozono incluso a altas temperaturas de 150°C, a la degradación ya los rayos UV, se utilizan especialmente para recubrimientos y para dar resistencia al impacto a Algunos plásticos. A pesar de la presencia de grupos laterales potencialmente activos para la vulcanización, el acrilato de polietilo no es vulcanizable con peróxidos. Los cauchos ACM tienen excelentes características de resistencia a alta temperatura 150°C, envejecimiento, aceites y solventes. Debido al hecho de que no tienen enlaces insaturados en la estructura del polímero, tienen buena resistencia al calor, al oxígeno y al ozono. En comparación con el NBR más económico con contenido medio y alto de acrilonitrilo, tienen una resistencia al aceite comparable, pero resisten mejor a altas temperaturas, especialmente en la presencia de aceites que contienen aditivos a base de sustancias sulfuradas que causan la sobrev-ulcanización de las gomas de nitrilo y determinan su pérdida de propiedades elásticas. Son caros y se utilizan principalmente en aplicaciones aeronáuticas. Este elastómero es más resistente al calor que NBR y CR. A menudo se usa para cajas de cambios automáticas. Los elastómeros termoplásticos estirénicos son los materiales poliméricos de mayor éxito comercial sintetizados por polimerización aniónica viva. La desventaja de los S-TPE es obvia: baja temperatura de servicio y poca resistencia a los rayos UV / oxidación. Los TPE totalmente acrílicos muestran una mejor resistencia química; sin embargo, las propiedades mecánicas de estos materiales son mucho menores que las de los S-TPE.

Nombres - Símbolo

- ACM

- Goma acrilico

- Acrilato de butilo

- Acrilato de metilo

- Poliacrílicos

- Elastómeros poliacrílicos

- ASTM D 1418 Designación: M, AEM

- Designación ISO / DIN 1629: AEM

- Códigos ASTM D2000 / SAE J 200: EE, EF, EG, EA

Caracteristicas del caucho

- Peso específico de los compuestos: 1.25 ÷ 1.40 (ACM)

- Dureza Shore A 50 - 90 (ACM)

- Campo de temperatura -20 +150º C (ACM)

- Excelente resistencia al ozono y a la intemperie.

- Muy buena resistencia al calor

- Buena resistencia al aceite

- Buena elasticidad

- Excelentes propiedades de flexión

- Resistente a aceites y disolventes alifáticos.

- Baja permeabilidad al gas

- Mala resistencia al agua, álcali y ácido.

- Buena resistencia al envejecimiento térmico

- Baja resistencia al agua caliente

- No es altamente corrosivo para el acero

- Resistencia a la abrasión

- Adherencia al metal

- Adherencia a materiales rígidos Regular a bueno

- Conjunto de compresión Deficiente a bueno

- Resistencia al agrietamiento por flexión

- Resistencia al desgarro Deficiente a bueno

- Amortiguación de vibraciones Bueno a excelente

Propiedades

La combinación de una cadena principal saturada con grupos laterales polares da como resultado una clase de polímeros con una resistencia excepcional al calor, la oxidación y los aceites hidráulicos. Los ACMs también tienen buena resistencia al ozono y a la intemperie, que es superior al caucho de nitrilo. Sin embargo, la resistencia al agua y la humedad es pobre, al igual que la resistencia a los ácidos y los álcalis. Además, las aplicaciones de baja temperatura generalmente se limitan a aproximadamente -10°C debido a la flexibilidad de baja temperatura fría y al conjunto de compresión. Se han desarrollado varias modificaciones de copolímeros para mejorar las propiedades de los ACM. Las modificaciones incluyen otros monómeros del esqueleto y la incorporación de grupos de sitios reactivos (1-5%) para la reticulación posterior. Los elastómeros ACM se usan principalmente cuando se requiere resistencia combinada al calor y a los aceites.

Caucho propiedades Eléctricas

Las goma ACMs son normalmente buenos aislantes con una relativa alta resistividad eléctrica, siendo los no polares mejores que los polares. Sin embargo, las propiedades eléctricas de los compuestos son más dependientes de los ingredientes utilizado en la mecla que del elastómero base.

Caucho propiedades Químicas

El caucho de poliacrilato (ACM) tiene una resistencia sobresaliente a los aceites y combustibles a base de petróleo debido al grupo de acrilato polar en su estructura. Esta propiedad también lo convierte en un material de elección para aplicaciones que involucran lubricantes que contienen azufre, porque la estructura química es resistente a la reticulación por estos materiales, que están encontrando un mayor uso en aplicaciones automotrices. El polímero proporciona una resistencia superior a la oxidación, el ozono y la luz solar. También tiene una alta resistencia al agrietamiento por flexión. Las propiedades clave de Poliacrilatos (ACM) son su resistencia al aceite hidráulico caliente y la oxidación. Los ACM son muy resistentes al calor y aceite, en especial los elastómeros. También resisten al oxígeno y ozono incluso bajo las condiciones de altas temperaturas. ACM también tiene una buena resistencia al ozono y a la intemperie, que es superior al caucho de nitrilo. Sin embargo, la resistencia al agua y la humedad es pobre, al igual que la resistencia a los ácidos y álcalis. Resistencia al agua, mezclas de refrigerante del motor (glicoles), los ácidos y álcalis diluidos también son buenos. Además, las bajas temperaturas generalmente se limitan a aproximadamente -10°C dos a temperaturas de baja temperatura y al ajuste de compresión. ACM, pero no es resistente al aceite con bajo contenido de anilina (como el aceite ASTM No. 3) y los solventes polares. Garantizan una flexibilidad hasta -35°C sin apenas modificación de la dureza y aumento de volumen. Al ser gomas saturadas, resisten la oxidación, el ozono, la luz solar y los hidrocarburos alifáticos, pero la presencia de grupos éster los hace sensibles a la hidrólisis. Aumentando la longitud del grupo carboxilato, la polaridad global del polímero disminuye, lo que, en consecuencia, reduce su resistencia a los disolventes no polares. Limitaciones: ACM no se recomienda para la exposición a ácidos concentrados, hidrocarburos aromáticos, gasolina, cetonas, líquidos de frenos y ésteres de fosfato. El elastómero acrílico (ACM) tiene una resistencia al calor que es casi tan buena como la de los compuestos fluorados y las siliconas. Aunque el poliacrilato tiene propiedades de temperatura fría algo inferiores, funciona en entornos de aceite caliente hasta aproximadamente 350°F. También es una mejor opción sobre el caucho de nitrilo para componentes expuestos al aire caliente. Sin embargo, el elastómero a base de acrílico tiene sus puntos débiles. En comparación con muchos otros polímeros, es inferior en resistencia y resistencia al agua.

ACM procesabilidad

La procesabilidad es mejor cuando el peso molecular del plástico es bajo, mientras que las propiedades del producto acabado son mejores cuando su peso molecular es alto. En la práctica la mayor cantidad de plásticos utilizados se eligen con un peso molecular intermedio entre su procesabilidad y las propiedades finales del producto, pero dada la gran variedad de plásticos y procesos, particularmente en los termoendurecibles, cauchos y recubrimientos, se debe elegir el plástico y el proceso que permitan al mismo tiempo obtener, la mejor procesabilidad y las mejores propiedades en el producto acabado. En la fabricación moderna de artículos de caucho natural, el caucho crudo se trata con varios compuestos mezclándolos en máquinas. La mezcla se aplica entonces mecánicamente a una base o molde, y el objeto revestido o formado de la mezcla se pone en moldes y vulcaniza.

Como se obtiene el caucho sintetico - Obtencion del caucho sintetico

Los cauchos de poliacrilato son elastómeros preparados a partir de ésteres acrílicos (típicamente acrilato de etilo y metilo) y monómero de curado reactivo (ácido carboxílico o éter de cloroetilvinilo). Los ACM son producidos por polimerización de radicales en emulsión (excepcionalmente por suspensión). Para su iniciación se utilizan peróxidos, compuestos azoicos o sistemas de iniciación de oxidación-reducción. Debido al hecho, ese pH de reacción debe ser> 7, para evitar su hidrólisis. La misma influencia negativa también puede ser rellenos u otros aditivos de carácter ácido en sus compuestos. Las unidades principales de repetición son acrilato de etilo y butilo o una mezcla de ambos. Una gran variedad de propiedades termofísicas y mecánicas. Muy común es la adición de 5 por ciento de 2-cloroetil vinil éter. Se han desarrollado varias modificaciones de copolímeros para mejorar las propiedades de los ACM. Las modificaciones incluyen otros monómeros de esqueleto y la incorporación de grupos de sitios reactivos (1-5%) para la reticulación posterior.

Modificación

Las propiedades de ACM a bajas temperaturas están influenciadas principalmente por la estructura de los sustituyentes alquilo en sus grupos éster; generalmente se mejoran con un número creciente de grupos alquilo (la temperatura de fragilidad del poli-n-alquilacrilato se reduce para los sustituyentes con un número de carbonos C = 1-8 desde temperaturas de +3 ° C hasta temperaturas de 65 ° C). Simultáneamente, su polaridad está disminuyendo y, por lo tanto, su resistencia al envejecimiento y al aceite no polar también está disminuyendo. Los ACM basados en acrilato de polietileno son altamente polares y muy resistentes a los aceites, pero tienen una Tg relativamente alta (aproximadamente -15 ° C) y sus vulcanizados son menos flexibles a bajas temperaturas. El reemplazo de los grupos etilo por butilo se reducirá a 50 ° C, sus vulcanizados son significativamente más flexibles a bajas temperaturas, pero su resistencia al hinchamiento en aceites no polares es menor. El acrilato de polioctilo es prácticamente no resistente contra los aceites no polares. Las propiedades de ACM a bajas temperaturas pueden modificarse mediante la copolimerización de monómeros acrílicos (acrilato de etilo, acrilato de butilo, eventualmente mediante acrilato de octilo o monómero de acrilo con grupos alcoxi) y pueden modificarse parcialmente mediante la adición de suavizantes adecuados y menos volátiles. Los cauchos acrílicos más producidos industrialmente se basan en acrilato de etilo, butilo y metoxietilo y monómeros que contienen grupos cloro o carboxilo. Se puede lograr una resistencia adecuada entre la resistencia al aceite ACM, las propiedades apropiadas a bajas temperaturas, la resistencia al calor y una tasa de curado aceptable. Para la reticulación de cauchos ACM principalmente en monómeros no acrilatos, a pesar del hecho de que la presencia de óxidos metálicos de carácter alcalino no puede excluir incluso la auto-curación de las cadenas de poliacrilato. Se utiliza la posición contra ellos (la condensación de Claisen). Los tipos más antiguos de ACM se curaban principalmente con diaminas o poliaminas, los tipos actuales de gomas también se curan con una combinación de poliaminas, ácidos grasos superiores o sus ésteres y azufre, y finalmente con un donante de azufre. Su eficiencia se incrementa mediante la adición de aceleradores muy rápidos o ultra. Los sistemas más frecuentemente utilizados para curar ACM con grupos epoxi y carboxilo se basan en sales de amonio cuaternario.

Vulcanización ACM

Actualmente, los ACM se curan principalmente mediante la combinación de poliaminas, ácidos grasos superiores o sus ésteres y azufre, eventualmente con un donante de azufre. Debido a un estado de curado lento, el templado posterior en un horno de aire caliente a menudo se usa para aumentar la resistencia. Los compuestos tienen una selección de productos con monómeros de sitio de curación variables para el desarrollo de compuestos con propiedades finales específicas. Estos monómeros pueden incluir cloro, carboxilo, epóxido o combinaciones de estos grupos. Muchos sistemas de reticulación son utilizables, incluidas aminas, triazinas, jabón de azufre y peróxido. Los sitios de curado presentes en el ACM también afectan las propiedades esperadas. Los sitios de curado con cloro reactivo generalmente dan un excelente envejecimiento por calor, como lo demuestra la retención del alargamiento. El sistema de curado de carboxilato de metal alcalino-azufre se ha utilizado ampliamente para este tipo de monómero de curado desde su introducción a principios de la década de 1960.

Aplicaciones del caucho

Los elastómeros ACM se utilizan cuando se requiere resistencia combinada al calor y los aceites, para aplicaciones a temperaturas elevadas (<150°C). Las aplicaciones típicas incluyen componentes de transmisión automotriz como sellos y mangueras que deben ser resistentes al aceite caliente, combustible y muchos otros lubricantes y fluidos hidráulicos comunes para automóviles. El elastómero ACM también se ha encontrado en la amortiguación de vibraciones debido a su excelente capacidad de recuperación. Otras aplicaciones incluyen textiles, adhesivos y recubrimientos. Otras aplicaciones típicas incluyen la transmisión automotriz / sellos de dirección asistida y juntas tóricas. Otras aplicaciones incluyen diafragmas, sellos de plomería, botas, mangueras, soportes de vibración, almohadillas, aisladores y artículos y piezas de caucho moldeado a medida.

Polimerización Elastómeros acrílicos

Los ACM se producen mediante polimerización por radicales libres utilizando principalmente polimerización en suspensión y emulsión acuosa. Los elastómeros ACM consisten en una mayoría (~ 97-99% en peso) de monómeros de acrilato de etilo, acrilato de butilo y acrilato de 2-metoxi etilo. Además, se agrega una pequeña cantidad de monómeros en el sitio de curado para facilitar la vulcanización. Los ésteres acrílicos que constituyen la mayor parte de la cadena del polímero determinan las propiedades físicas, químicas y mecánicas del polímero y sus vulcanizados. Los monómeros del sitio de curado tienen un doble enlace de acrilato para la polimerización en el ACM y un grupo reactivo para el proceso de vulcanización. Dos de las clases más importantes de monómeros en el sitio de curado son los monómeros reactivos que contienen cloro y los monómeros que contienen epoxi / carboxilo. El ACM tiene una cadena principal saturada, que es responsable de la resistencia al calor y la oxidación, y grupos laterales éster, que contribuyen a la polaridad marcada. Los monómeros de curado epoxi / carboxilo proporcionan una buena deformación por compresión y una buena resistencia a la hidrólisis. Se han introducido nuevos sistemas de vulcanización basados en sales de amonio cuaternario para vulcanizar los sitios de curado de epoxi / carboxilo. Se ha descubierto que también son eficaces en ACM que contienen cloro. Su resistencia al envejecimiento a altas temperaturas y su insensibilidad a los fluidos orgánicos hace que el ACM sea útil en las piezas debajo del capó de los automóviles. Estos incluyen sellos de labio y eje, juntas tóricas, empaques de válvula de tapa y cárter de aceite y mangueras.

Cauchos de poliacrilato (ACM)s

Los poliacrilatos son una familia de copolímeros que tienen dos componentes importantes: la espina dorsal (éster ácido monómero alquílico o alcoxi) y la estructura reactiva puede ser; copolímero de acrilato de etilo AEM o metilo ACM o otro acrilato insaturado. El elastómero acrílico tiene una estructura principal saturada, que es responsable de la resistencia al calor y a la oxidación, y grupos laterales de éster, que contribuyen a la polaridad marcada. Los sitios de curación presentes en el ACMs también afectan las propiedades esperadas. Los sitios reactivos de curado con cloro generalmente dan un excelente envejecimiento por calor como se muestra por la retención del alargamiento. Los elastómeros ACMs consisten en una mayoría (7-99% en peso) de monómeros de acrilato de etilo, acrilato de butilo y 2-metoxietil acrilato. Además, se agrega una pequeña cantidad de monómeros en el sitio de curado para facilitar la vulcanización. Los ésteres acrílicos que constituyen la mayoría de la cadena del polímero determinan las propiedades físicas, químicas y mecánicas del polímero y sus vulcanizados. Los monómeros del sitio de curado tienen un doble enlace de acrilato para la polimerización en el ACMs y un grupo reactivo para el proceso de vulcanización. Dos de las clases más importantes de monómeros en el sitio de curado son los monómeros reactivos que contienen cloro y los monómeros que contienen epoxi / carboxilo.

Monómero

Los poliacrilatos se producen comercialmente por solución iniciada por radicales libres y polimerización en emulsión del monómero apropiado. A diferencia de los metacrilatos, los procedimientos de suspensión y moldeo no son factibles debido a la naturaleza de goma y adhesivo de los acrilatos superiores. Las temperaturas de transición vítrea de los polímeros de acrilato son generalmente inferiores a la temperatura ambiente. Esto significa que estos polímeros son generalmente blandos y gomosos. La solubilidad en aceites e hidrocarburos aumenta al aumentar la longitud del grupo lateral, mientras que los polímeros se vuelven más duros, más duros y más rígidos a medida que disminuye el tamaño del grupo éster. Los poliacrilatos se han utilizado en acabados y tamaños de textiles y en la producción de adhesivos sensibles a la presión. El poli (acrilato de metilo) se usa en la modificación de la fibra, el poli (acrilato de etilo) en la modificación de la fibra y en los recubrimientos, y el poli (acrilato de butilo) y el poli (acrilato de 2-etilhexilo) se usan en pinturas y formulaciones adhesivas. Con bastante frecuencia, la copolimerización se utiliza para optimizar las propiedades de los poliacrilatos. Por ejemplo, los copolímeros de acrilato de etilo con acrilato de metilo proporcionan la dureza y resistencia requeridas, mientras que pequeñas cantidades de comonómeros con funcionalidades de hidroxilo, carboxilo, amina y amida se utilizan para producir pinturas de látex de alta calidad para madera, paneles y mampostería en los hogares. Estas funcionalidades proporcionan las capacidades de adhesión y termo-endurecimiento requeridas en estas aplicaciones. Los monómeros "X" con los grupos funcionales deseados más utilizados en la copolimerización con acrilatos son :

- metilo Tg = 3°C

- etile Tg = -20°C

- n-propilo Tg = -44°C

- n-butilo Tg = -56°C

Propiedades de ACMs:

• excelente resistencia al ozono y a la intemperie

• muy buena resistencia al calor

• buena resistencia al aceite

• buena elasticidad

• excelentes propiedades de flexión

• resistente a aceites y solventes alifáticos

• baja permeabilidad a los gases

• pobre resistencia al agua, álcalis y ácidos

• buena resistencia al envejecimiento por calor

• baja resistencia al agua caliente

• no es altamente corrosivo para acero

Nombres - Símbolo

- ACMs

- AEM

- ACM

- Goma acrilico

- Acrilato de butilo

- Acrilato de metilo

Caracteristicas del caucho

- Excelente resistencia al ozono y a la intemperie

- Muy buena resistencia al calor

- Buena resistencia al aceite

- Buena elasticidad

- Excelentes propiedades de flexión

- Resistente a aceites y disolventes alifáticos

- Baja permeabilidad al gas

- Mala resistencia al agua, álcali y ácido

- Buena resistencia al envejecimiento térmico

- Baja resistencia al agua caliente

- No es altamente corrosivo para el acero

Propiedades Físico-Mecánicas

La combinación de una cadena principal saturada con grupos laterales polares da como resultado una clase de polímeros con una resistencia excepcional al calor, la oxidación y los aceites hidráulicos. Los ACMs también tienen buena resistencia al ozono y a la intemperie, que es superior al caucho de nitrilo. Sin embargo, la resistencia al agua y la humedad es pobre, al igual que la resistencia a los ácidos y los álcalis. Además, las aplicaciones de baja temperatura generalmente están limitadas a aproximadamente -10°C debido a la flexibilidad de baja temperatura fría y al conjunto de compresión. El caucho acrílico consiste en elastómeros que producen vulcanizados con propiedades mecánicas mediocres y propiedades elásticas pobres que exhiben buena resistencia al aceite y al calor hasta 170/190°C. Son polímeros de ésteres de ácido acrílico con comonómeros adicionales que presentan puntos o grupos susceptibles de reticulación. Los ésteres utilizados normalmente son acrilato de etilo, acrilato de butilo, acrilato de metoxietilo y acrilato de etoxietilo. Los elastómeros contenidos en el caucho acrílico no son muy versátiles, ya que están conectados a formulaciones bien definidas. El caucho acrílico tradicional se basa en poliacrilatos de etilo y / o butilo y contiene cloroetil vinil éter como comonómero. Los basados en acrilato de butilo exhiben mejor resistencia al frío pero peor resistencia al aceite, en comparación con los basados en acrilato de etilo. Una combinación de acrilato de etilo, acrilato de butilo y acrilato de alcoxi produce diferentes niveles de las dos propiedades mencionadas anteriormente.

Propiedades Termicas ACMs

Los poliacrilatos (ACM) son polímeros altamente resistentes al calor y al aceite. Excelente resistencia a la abrasión, resistencia al calor, hasta un máximo de 150°C. Existen compuesto especial de alta temperatura: 175°C. Los requisitos vulcanizados son posteriormente puesto en estufa de 6 horas a 175ºC, para obtener las calificaciones más altas. Una elevación de la temperatura debe ser gradual, para liberar los gases de vulcanización. Las propiedades de tracción finales de los vulcanizados de ACM no son tan buenas como las de NR o NBR, pero las propiedades de tracción son suficientes para sus aplicaciones. Los grados ACM se pueden usar bajo ciertas condiciones durante 1000 horas a 160 a 170°C. Los vulcanizados de ACM pueden soportar exposiciones de 1000 h en aceite a 150°C. Además, los vulcanizados de ACM son muy resistentes a la degradación por la acción del ozono. Los vulcanizados de ACM son muy resistentes a la hinchazón en aceites animales, vegetales y minerales, pero no en combustibles para motores. Resistencia a bajas temperaturas hasta aproximadamente -55°C. Los grados ACM basados en acrilato de etilo, sin plastificantes, tienen una temperatura de fragilidad de –18°C. La adición de plastificantes o el uso de elastómeros a base de acrilato de butilo (o ambos) pueden dar una temperatura de fragilidad de –40°C.

Caucho propiedades Químicas

Las propiedades clave de Poliacrilatos (ACM)s son su resistencia al aceite hidráulico caliente y la oxidación. Los ACMs son muy resistentes al calor y aceite, en especial los elastómeros. También resisten al oxígeno y ozono incluso bajo las condiciones de altas temperaturas. ACM también tiene una buena resistencia al ozono y a la intemperie, que es superior al caucho de nitrilo. Sin embargo, la resistencia al agua y la humedad es pobre, al igual que la resistencia a los ácidos y álcalis. Resistencia al agua, mezclas de refrigerante del motor (glicoles), los ácidos y álcalis diluidos también son buenos. Además, las bajas temperaturas generalmente se limitan a aproximadamente -10°C dos a temperaturas de baja temperatura y al ajuste de compresión. ACM, pero no es resistente al aceite con bajo contenido de anilina (como el aceite ASTM No. 3) y los solventes polares. Garantizan una flexibilidad hasta -35°C sin apenas modificación de la dureza y aumento de volumen. Al ser gomas saturadas, resisten la oxidación, el ozono, la luz solar y los hidrocarburos alifáticos, pero la presencia de grupos éster los hace sensibles a la hidrólisis. Aumentando la longitud del grupo carboxilato, la polaridad global del polímero disminuye, lo que, en consecuencia, reduce su resistencia a los disolventes no polares. Limitaciones: ACMs no se recomienda para la exposición a ácidos concentrados, hidrocarburos aromáticos, gasolina, cetonas, líquidos de frenos y ésteres de fosfato.

Procesabilidad ACMs

La procesabilidad es mejor cuando el peso molecular del plástico es bajo, mientras que las propiedades del producto acabado son mejores cuando su peso molecular es alto. En la práctica la mayor cantidad de plásticos utilizados se eligen con un peso molecular intermedio entre su procesabilidad y las propiedades finales del producto, pero dada la gran variedad de plásticos y procesos, particularmente en los termoendurecibles, cauchos y recubrimientos, se debe elegir el plástico y el proceso que permitan al mismo tiempo obtener, la mejor procesabilidad y las mejores propiedades en el producto acabado. En la fabricación moderna de artículos de caucho natural, el caucho crudo se trata con varios compuestos mezclándolos en máquinas. La mezcla se aplica entonces mecánicamente a una base o molde, y el objeto revestido o formado de la mezcla se pone en moldes y vulcaniza.

Como se obtienen los cauchos ACMs

Los cauchos de poliacrilato son elastómeros preparados a partir de ésteres acrílicos (típicamente acrilato de etilo y metilo) y monómero de curado reactivo (ácido carboxílico o éter de cloroetilvinilo). Los ACMs son producidos por polimerización de radicales en emulsión (excepcionalmente por suspensión). Para su iniciación se utilizan peróxidos, compuestos azoicos o sistemas de iniciación de oxidación-reducción. Debido al hecho, ese pH de reacción debe ser> 7, para evitar su hidrólisis. La misma influencia negativa también puede ser rellenos u otros aditivos de carácter ácido en sus compuestos. Las unidades principales de repetición son acrilato de etilo y butilo o una mezcla de ambos. Una gran variedad de propiedades termofísicas y mecánicas. Muy común es la adición de 5 por ciento de 2-cloroetil vinil éter. Se han desarrollado varias modificaciones de copolímeros para mejorar las propiedades de los ACMs. Las modificaciones incluyen otros monómeros de esqueleto y la incorporación de grupos de sitios reactivos (1-5%) para la reticulación posterior.